Quali preparativi dovrebbero essere eseguiti prima del debug dello stampo a iniezione

L'atteggiamento rigoroso è la premessa per un lavoro di successo, il debug dello stampo a iniezione deve essere preparato prima di tutto il lavoro.

Il debug dello stampo a iniezione deve essere rilasciato dal dipartimento di cooperazione esterna o dal dipartimento di produzione per avviare la preparazione. Il primo passo è controllare i disegni, in cui sono presenti due disegni, uno è il disegno del prodotto di debug dello stampo e l'altro è il disegno dello stampo. Comprendere i requisiti di materiale, geometria, funzione e aspetto del prodotto in base ai disegni del prodotto, come colore, macchie, impurità, cicatrici, depressioni, ecc. Produzione di stampi a iniezione

Ispezione dell'attrezzatura

Controllare i parametri tecnici dell'attrezzatura: il diametro dell'anello di posizionamento, la dimensione della sfera dell'ugello R, il diametro dell'ugello, lo spessore dello stampo più piccolo, lo spessore dello stampo più grande, lo spessore dello stampo più grande, lo spessore dello stampo più grande, lo spessore dello stampo più grande, e lo spessore dello stampo maggiore. La corsa dello stampo, la spaziatura delle aste e il metodo superiore soddisfano i requisiti del Ministero dei test, pronti a funzionare prima della guida.

L'attrezzatura di prova dovrebbe essere identica alla macchina al momento della produzione. Questo perché i parametri tecnici dell'apparecchiatura sono legati agli standard tecnici del prodotto in prova. Le fluttuazioni di temperatura, le variazioni di pressione, i tempi di ciclo a vuoto e la stabilità delle trasmissioni meccaniche e idrauliche influiranno sulla qualità del prodotto.

Preparazione del materiale

Controllare le specifiche, i modelli, i gradi, gli additivi, i masterbatch, ecc. delle materie prime plastiche lavorate per soddisfare i requisiti di umidità delle materie prime e asciugare per determinare la proporzione.

In linea di principio, le materie prime dovrebbero essere conformi alle normative sulle materie prime, poiché lo stampo è progettato in base alle proprietà fisiche delle materie prime. Fornitore di progettazione di stampi a iniezione

Ispezione stampi

Prima che lo stampo venga installato sulla macchina per lo stampaggio a iniezione, è necessario eseguire l'ispezione dello stampo sul disegno dello stampo per rilevare il problema in tempo ed eseguire la modalità di manutenzione. Secondo il disegno di assieme dello stampo a iniezione, la dimensione dello stampo, la dimensione dell'anello di posizionamento, la dimensione dell'ingresso del canale principale, la dimensione R della sfera, l'ingresso e l'uscita dell'acqua di raffreddamento, il è possibile controllare l'altezza e la larghezza della piastra di pressione.

Tubi dell'acqua di raffreddamento o cavi di riscaldamento

Aprire il tubo dell'acqua di raffreddamento dello stampo o il cavo di riscaldamento per controllare; se si utilizza la superficie idraulica o del motore, è necessario collegarli anche per controllare.

Strumenti e accessori

I kit di test sono strumenti speciali per tester, indumenti in una cassetta degli attrezzi portatile per un facile trasporto. Ogni commissario dovrebbe averne un set. Gli strumenti relativi agli stampi sono manipolatori, cuscinetti, termometri di controllo degli stampi, controllo delle dimensioni delle apparecchiature per la fustellatura, strumenti di controllo utilizzati e operazioni di barre di rame di uso comune, pezzi di ricambio di rame e carta vetrata.

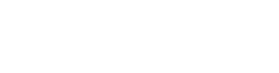

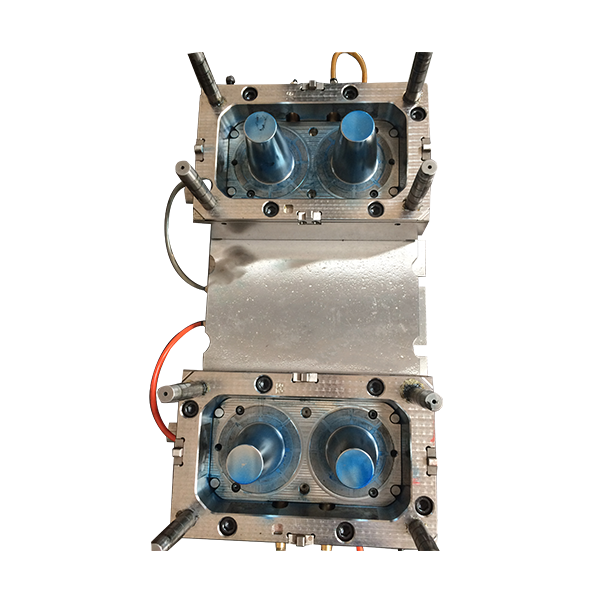

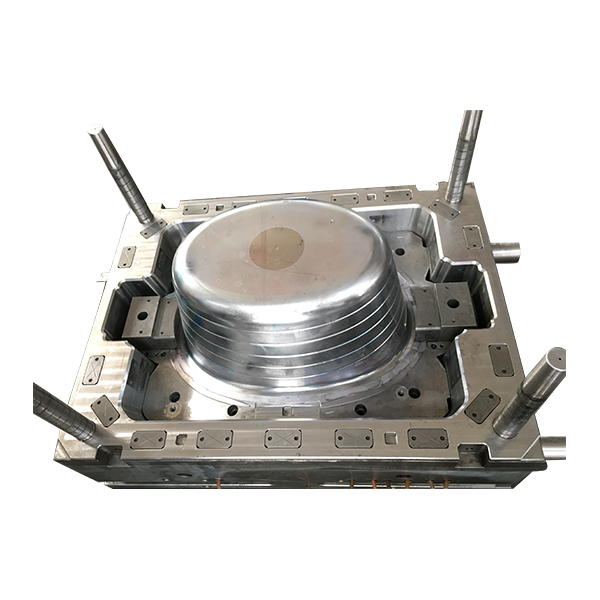

Stampo per tazza bicolore in plastica quotidiana

Raffreddamento dello stampo per bicchieri di plastica: utilizzo dell'acqua circolante per migliorare efficacemente la qualità del prodotto e l'efficienza di espulsione dello stampo. Trattamento a medio termine dello stampo per bicchieri di plastica: tempra e rinvenimento per migliorare la durezza. Post-elaborazione dello stampo per tazze di plastica: Post-elaborazione: trattamento di nitrurazione, la durezza superficiale dello stampo di plastica è maggiore di HV850, trattamento di tempra, la durezza complessiva della cavità dello stampo può raggiungere più di 48 gradi HRC.

inglese

inglese spagnolo

spagnolo

.jpg)

.jpg)