IL Stampo per paraurti per auto ad iniezione Processo

Il paraurti anteriore o posteriore di un'auto è una parte grande, leggera e a pareti sottili che protegge il veicolo. Il suo scopo principale è assorbire energia quando un veicolo viene messo in curva. Il paraurti viene utilizzato anche per proteggere i pedoni. Sono disponibili vari stili, materiali e finiture.

Le automobili sono sempre più importanti nella società moderna. La sicurezza dei veicoli ha ricevuto molta attenzione. La crisi energetica ha reso necessario che le automobili siano quanto più leggere possibile. Il paraurti deve proteggere anche gli occupanti del veicolo. Fortunatamente, i produttori hanno sviluppato modi innovativi per realizzare paraurti per auto. Lo stampaggio a iniezione è uno di questi metodi.

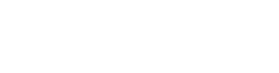

Lo stampaggio ad iniezione è un processo che coinvolge uno speciale composto poliuretanico. Dopo che questo composto è stato introdotto nella grande modanatura del paraurti, la plastica viene iniettata nelle cavità attraverso gli ugelli. La temperatura dello stampo viene regolata in più ambiti e la pressione viene mantenuta ad un certo livello.

Il processo di stampaggio ad iniezione è suddiviso in quattro fasi. La prima fase è il pretrattamento. Ciò include il trattamento superficiale, che può garantire l'aspetto del paraurti. La seconda fase è la pressione di iniezione, che è di 80.000 grammi/cm per la zona materozza e 90.000 grammi/cm per il resto del prodotto. Questa è la fase più critica poiché influisce maggiormente sulla qualità del prodotto finale.

La terza fase è la pressurizzazione. Questo è il passaggio più cruciale, poiché controlla la resistenza della plastica iniettata. A seconda della capacità della macchina, la pressione massima di iniezione può variare. È importante disporre di un adeguato sistema di raffreddamento per un ciclo di formatura rapido ed efficace. Inoltre è fondamentale che le valvole degli ugelli non siano bloccate da impurità. In caso contrario, l'ugello non può fornire un raffreddamento adeguato, il che può ridurre la qualità del prodotto finito.

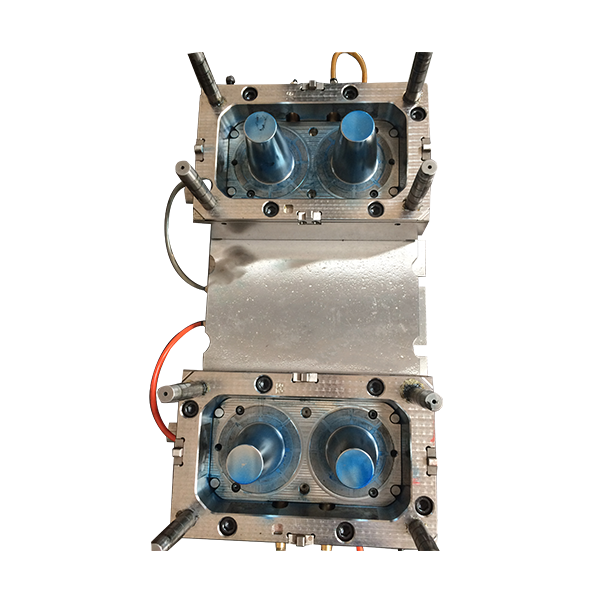

La quarta e la quinta fase sono l'imballaggio e la sformatura. La pressione di confezionamento è compresa tra 5 e 10 secondi. L'angolo di sformatura è importante per la precisione della produzione. In generale, l'angolo di sformatura non dovrebbe essere maggiore di 1,5 volte l'apertura. Il filetto minimo della parte tipica è R0,5. La superficie di divisione non deve essere arrotondata. La linea di divisione interna è una superficie di divisione non visibile.

Il sesto e il settimo stadio sono il raffreddamento ad acqua circolante e il riscaldamento dello stampo. La piastra di scorrimento isolata viene mantenuta al di sopra della temperatura di fusione tramite riscaldatori elettrici a cartuccia. La pressione di sosta corrisponde all'85% della pressione massima di riempimento.

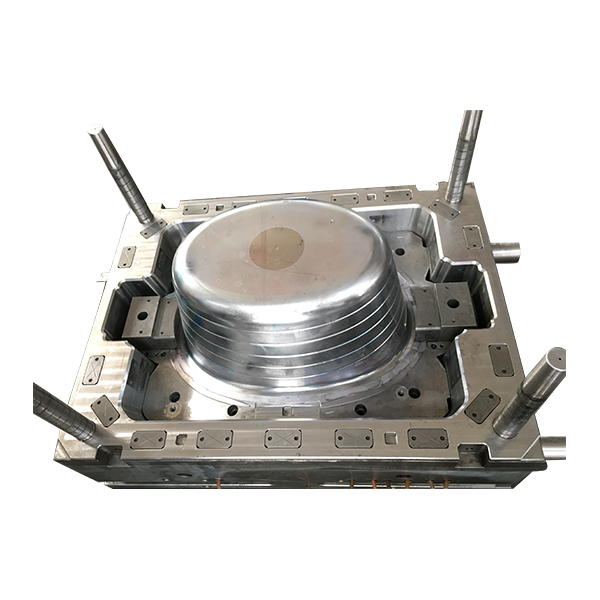

L'ottava e la nona fase sono l'assemblaggio e la finitura. La precisione di assemblaggio dello stampo è elevata e il processo è facile da controllare. È possibile utilizzare un timer secondario per impostare la chiusura positiva di ciascuna valvola dopo un tempo di riempimento preimpostato specificato. Ciò è utile anche per prevenire il congelamento. Inoltre, i timer secondari eliminano la necessità di sovraimballare ad ogni cancello.

Il canale caldo è un'altra opzione. I vantaggi di questa opzione includono l'eliminazione dei canali di colata e del rimacinato del canale di colata, con conseguente riduzione dei costi e una maggiore facilità di pulizia dello stampo. Tuttavia, questa opzione ha un prezzo di stampo più elevato. Inoltre, è più costoso da produrre.

inglese

inglese spagnolo

spagnolo

.jpg)

.jpg)